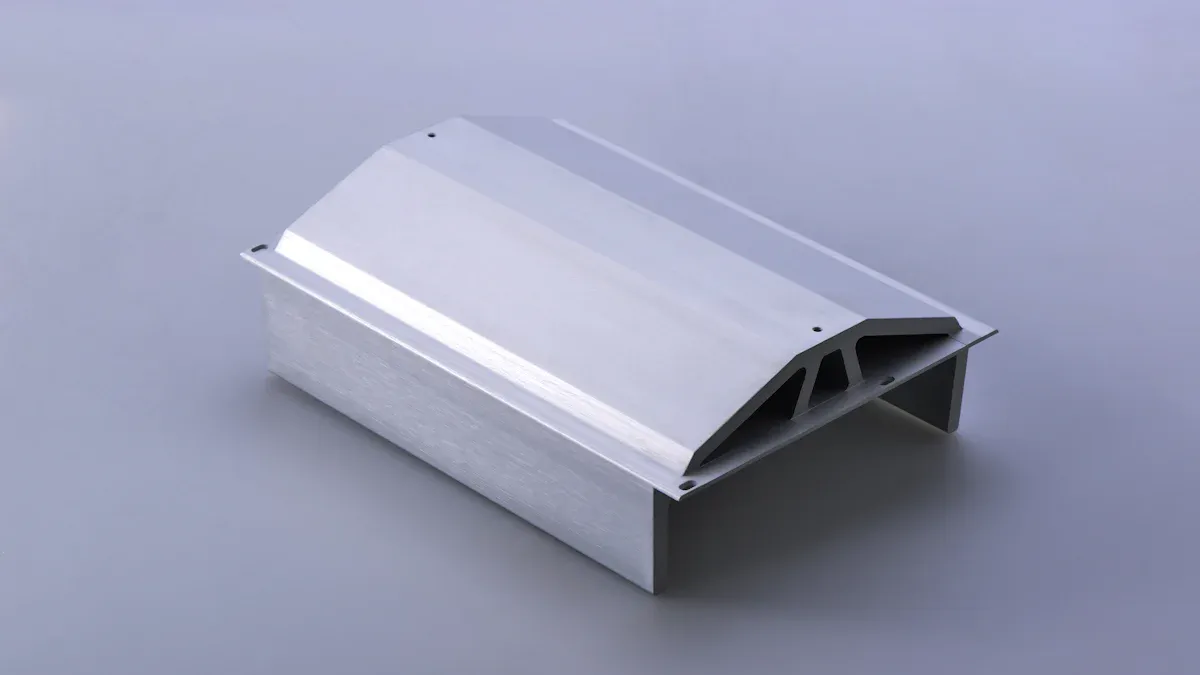

Os compradores de equipos orixinais (OEM) escollen cada vez máis perfís de extrusión de aluminio debido ás súas vantaxes únicas en ferramentas personalizadas e proxectos de inxección de plástico. A crecente demanda de materiais lixeiros e duradeiros impulsa esta tendencia, especialmente en aplicacións como abrazadeiras para portas de baños etiradores de mobles de bañoOs organismos reguladores endurecen os límites de emisións, o que che obriga a adoptar materiais respectuosos co medio ambiente. Os perfís de extrusión de aluminio ofrecen versatilidade e eficiencia de custos que satisfán as necesidades de fabricación modernas.

Conclusións clave

- Perfis de extrusión de aluminioson lixeiros pero resistentes, o que os fai ideais para aplicacións en industrias como a automotriz e a aeroespacial.

- Estes perfísresistir mellor a corrosiónque o aceiro, o que reduce os custos de mantemento e prolonga a vida útil dos compoñentes.

- As extrusións de aluminio ofrecen flexibilidade de deseño, o que permite formas e características complexas que melloran a eficiencia e a estética.

Vantaxes dos perfís de extrusión de aluminio

Lixeiro e forte

Os perfís de extrusión de aluminio ofrecen unha impresionante relación resistencia-peso, o que os fai ideais para diversas aplicacións. Aínda que o aceiro é tecnicamente máis resistente, o peso máis lixeiro do aluminio permite un manexo e unha instalación máis sinxelos. Esta característica é especialmente beneficiosa en industrias como a automotriz e a aeroespacial, onde a redución do peso é crucial. Podes aproveitar as propiedades favorables do aluminio para mellorar os teus deseños sen comprometer a integridade estrutural.

- Vantaxes principais:

- As extrusións de aluminio son máis lixeiras que as de aceiro, o que simplifica o transporte e a montaxe.

- A resistencia xeral do aluminio, tendo en conta o seu peso máis lixeiro, convérteo nunha opción competitiva en moitas aplicacións de fabricantes de equipos orixinais.

- As propiedades deste material son especialmente vantaxosas en sectores onde a redución de peso é esencial.

Resistencia á corrosión

Unha das características máis destacadas dos perfís de extrusión de aluminio é a súa notable capacidade para resistir a corrosión. Cando se expón ao aire, o aluminio forma unha capa protectora de óxido que o protexe dos danos ambientais. Este mecanismo de defensa natural é superior ao do aceiro, que é propenso á oxidación e require medidas de protección adicionais.

- Destacados da resistencia á corrosión:

- As extrusións de aluminio superan a moitos materiais de uso común nas probas de resistencia á corrosión.

- A capa de óxido formada sobre o aluminio proporciona unha protección duradeira, o que reduce os custos de mantemento e prolonga a vida útil dos compoñentes.

- Os tratamentos superficiais, como a anodización, poden mellorar aínda máis a resistencia á corrosión, o que fai que o aluminio sexa unha opción aínda máis atractiva para os compradores de fabricantes de equipos orixinais.

| Tipo de tratamento | Descrición | Beneficios |

|---|---|---|

| Anodizado | Proceso electroquímico de conversión de aluminio a óxido de aluminio (Al₂O₃) | Alta resistencia ao desgaste, excelente estabilidade dimensional |

| Pasivación | Protexe a superficie contra a corrosión e proporciona unha base para revestimentos | Resistencia á corrosión mellorada, resistencia constante para a condutividade eléctrica |

| Revestimentos de polímeros | Capa protectora adicional aplicada sobre o aluminio | Maior durabilidade e atractivo estético |

Flexibilidade de deseño

A flexibilidade de deseño dos perfís de extrusión de aluminio non ten parangón. Pódense crear formas complexas e detalles intrincados que son difíciles de conseguir con outros materiais. O proceso de extrusión permite diversas formas e contornos de sección transversal, o que permite personalizar os compoñentes para cumprir cos requisitos específicos do proxecto.

- Características de flexibilidade de deseño:

- As extrusións de aluminio permiten deseños complexos e a incorporación de múltiples características nun único perfil.

- Pódense producir xeometrías complexas, como seccións ocas e bordos redondeados, sen comprometer a integridade do material.

- Esta adaptabilidade leva a unha maior eficiencia, estética e personalización en diversas industrias.

A capacidade de adaptar solucións que se aliñen con necesidades funcionais, estruturais e estéticas específicas é crucial para optimizar os deseños. Ao utilizar perfís de extrusión de aluminio, pódese mellorar a resistencia e a montaxe, minimizando ao mesmo tempo a necesidade de posprocesamento, o que leva a unha mellora da eficiencia da produción e á redución de custos.

Eficiencia de custos dos perfís de extrusión de aluminio

Redución do desperdicio de materiais

Os perfís de extrusión de aluminio minimizan significativamente o desperdicio de material durante a produción. Isto pódese conseguir mediante varias técnicas avanzadas:

- Deseño de matrices optimizadoEmpregar software de deseño sofisticado permite simular o fluxo de materiais e predicir defectos. Esta estratexia pode reducir as taxas de refugallo ata nun 30 %.

- Sistemas avanzados de control de procesosA monitorización en tempo real dos parámetros de extrusión pode levar a unha redución do 10–20 % na xeración de refugallos.

- Técnicas de minimización de chatarraImplementar cortes de precisión e manipulación automatizada axuda a minimizar os recortes e os erros.

- Principios de produción enxutaA aplicación de metodoloxías como Six Sigma permíteche identificar e eliminar as fontes de residuos de forma eficaz.

- Tecnoloxías como a IA e os xemelgos dixitaisEmpregar a IA para a detección de defectos e os xemelgos dixitais para simular procesos pode evitar aínda máis o desperdicio de materiais.

Ao adoptar estas estratexias, non só melloras a eficiencia, senón que tamén contribúes á sustentabilidade nos teus procesos de fabricación.

Custos de produción máis baixos

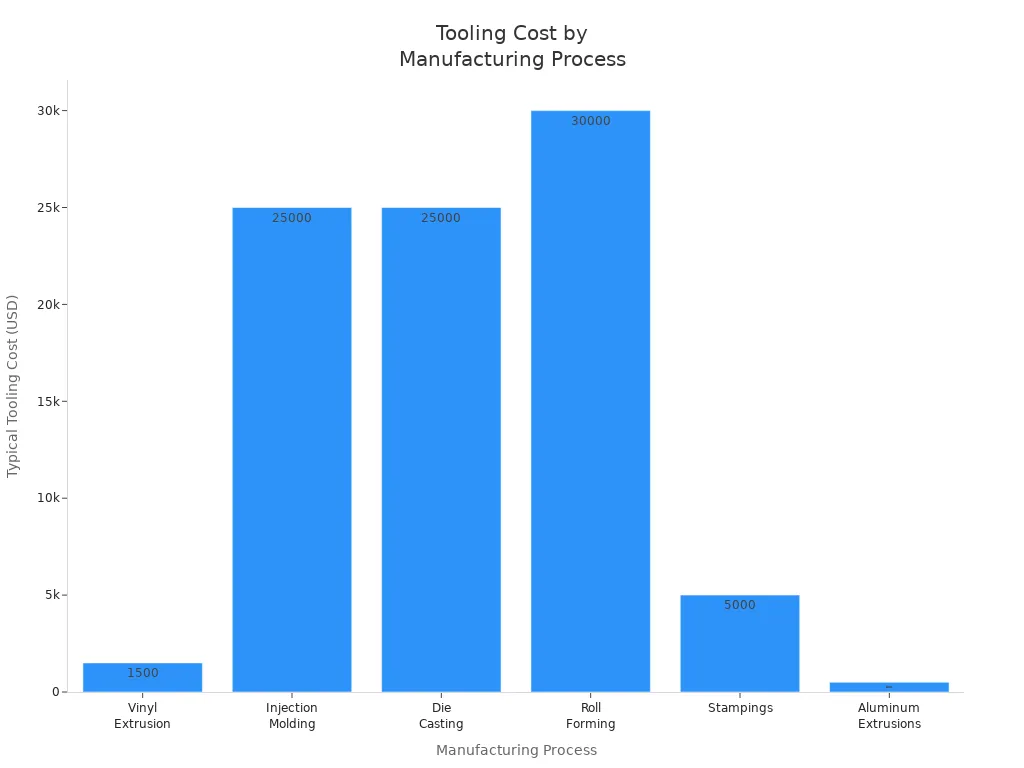

Ao comparar os perfís de extrusión de aluminio con outros métodos de fabricación, verás que o aluminio ofreceaforro substancial de custosOs custos das ferramentas asociados á extrusión de aluminio son significativamente menores que os das alternativas de aceiro ou plástico. Aquí tes un desglose dos custos típicos das ferramentas:

| Proceso de fabricación | Custo típico das ferramentas |

|---|---|

| Extrusión de vinilo | Máis de 1.500 $ |

| Moldeo por inxección | Máis de 25.000 dólares |

| Fundición a presión | Máis de 25.000 dólares |

| Perfilado | Máis de 30.000 dólares |

| Estampados | Máis de 5.000 dólares |

| Extrusións de aluminio | 500 $ - 5 000 $ |

Esta táboa ilustra como os perfís de extrusión de aluminio poden significativamentereducir o investimento inicialen ferramentas. Ademais, o consumo de enerxía e os custos da man de obra asociados á extrusión de aluminio son competitivos. Normalmente, o aluminio en bruto representa entre o 60 e o 70 % dos custos totais, mentres que a man de obra e os gastos xerais supoñen entre o 20 e o 30 %, e os custos enerxéticos oscilan entre o 10 e o 15 %.

Aforro a longo prazo

Investir en perfís de extrusión de aluminio supón aforros a longo prazo. Nun período de cinco anos, notará custos de mantemento e substitución máis baixos en comparación co aceiro galvanizado e o PVC. A durabilidade do aluminio significa que gastará menos en mantemento, o que se traducirá en custos totais do ciclo de vida máis baixos.

- A lonxevidade do aluminio reduce a frecuencia de mantemento.

- O aceiro galvanizado, aínda que inicialmente é máis barato, supón uns custos de mantemento e substitución máis elevados debido á súa menor durabilidade.

Ao elixir perfís de extrusión de aluminio, non só aforrará nos custos iniciais, senón que tamén gozará das vantaxes dun mantemento reducido e dunha maior durabilidade ao longo do tempo.

Aplicacións dos perfís de extrusión de aluminio en ferramentas personalizadas e inxección de plástico

Marcos de ferramentas

Os perfís de extrusión de aluminio desempeñan un papel vital na creación de estruturas de ferramentas robustas. Podes aproveitar a súa relación resistencia-peso para mellorar a integridade estrutural e manter o peso total baixo. Esta característica é especialmente beneficiosa en industrias como a construción, a automoción e a aeroespacial. Aquí tes unha breve descrición xeral dos usos comúns en varios sectores:

| Industria | Usos comúns |

|---|---|

| Construción | Fiestras, portas, marcos |

| Automoción | Compoñentes lixeiros para vehículos |

| Aeroespacial | Compoñentes estruturais |

| Electrónica | Disipadores de calor, carcasas |

| Enerxías renovables | estrutura de paneis solares |

O deseño modular dos perfís de aluminio permite unha fácil personalización e desmontaxe, o que mellora o rendemento e a adaptabilidade nas estruturas de ferramentas.

Compoñentes do molde

In proxectos de inxección de plástico, os perfís de extrusión de aluminio melloran a vida útil e o rendemento dos compoñentes do molde. A súa excelente condutividade térmica facilita ciclos de quecemento e arrefriamento máis rápidos, o que reduce os tempos do ciclo de moldeo. Esta eficiencia leva a unha maior produtividade. Ademais, o aluminio é doado de mecanizar, o que minimiza o desgaste das ferramentas e acelera a fabricación. Aquí tes algúns beneficios do uso de aluminio en compoñentes de moldes:

| Vantaxes/Limitacións | Descrición |

|---|---|

| Condutividade térmica | Facilita ciclos de quecemento e arrefriamento máis rápidos, reducindo os tempos do ciclo de moldeo e aumentando a eficiencia. |

| Maquinabilidade | Fácil de mecanizar, o que reduce o desgaste das ferramentas e aumenta a velocidade de corte, o que leva a unha fabricación máis rápida. |

| Custo-eficacia | Normalmente é máis barato que outros materiais, o que o fai ideal para a produción en baixo volume. |

Velocidade de produción mellorada

Os perfís de extrusión de aluminio inflúen significativamente na velocidade de produción en ferramentas personalizadas e aplicacións de inxección de plástico. O proceso de extrusión funciona a velocidades de alimentación rápidas, que van de 2 a 20 pés/min, o que reduce os prazos de entrega e os custos. Así é como os perfís de aluminio melloran a velocidade de produción:

| Aspecto | Impacto na velocidade de produción |

|---|---|

| Velocidade do proceso de extrusión | As velocidades de alimentación rápidas reducen os prazos de entrega e os custos. |

| Complexidade das ferramentas | Os perfís complexos poden ralentizar o proceso de extrusión. |

| Custo-eficacia | Unha fabricación máis rápida leva a un menor custo por peza. |

Ao adoptar perfís de extrusión de aluminio, pódese conseguir un mínimo desperdicio de materia prima mantendo deseños lixeiros sen sacrificar o rendemento. As empresas que cambiaron á extrusión de aluminio informaron dun aumento de ata o 30 % na eficiencia da produción, o que demostra as vantaxes do material na fabricación moderna.

O cambio cara ás extrusións de aluminio provén das súas propiedades lixeiras, duradeiras e rendibles. Obtén vantaxes significativas ao elixir perfís de extrusión de aluminio para os teus proxectos de ferramentas personalizadas e inxección de plástico. Estes perfís melloran a flexibilidade do deseño e reducen os custos de produción, o que leva a mellores resultados do proxecto e a unha vantaxe competitiva no mercado.

Preguntas frecuentes

Cales son os principais beneficios de usar extrusións de aluminio?

As extrusións de aluminio ofrecen resistencia á corrosión, lixeireza e flexibilidade de deseño, o que as fai ideais para ferramentas personalizadas e proxectos de inxección de plástico.

En que se comparan as extrusións de aluminio con outros materiais?

As extrusións de aluminio son máis lixeiras e resistentes á corrosión que as do aceiro, o que proporciona unha maior eficiencia en termos de custos e unha vida útil máis longa en comparación coas alternativas de plástico.

Pódense personalizar as extrusións de aluminio para aplicacións específicas?

Si, podes personalizar as extrusións de aluminio para cumprir cos requisitos específicos do proxecto, incluíndo formas e tamaños complexos adaptados ás túas necesidades.

Título: Por que os compradores de fabricantes de equipos orixinais (OEM) están a recorrer ás extrusións de aluminio en 2025?

Descrición: Os compradores de fabricantes de equipos orixinais (OEM) estarán a escoller perfís de extrusión de aluminio en 2025 polas súas solucións lixeiras, rendibles e versátiles en ferramentas personalizadas e proxectos de inxección.

Palabras clave: Perfil de extrusión de aluminio